Làm thế nào chúng ta có thể thoải mái ở nhà và nơi làm việc mà không làm nóng bầu không khí? Các tòa nhà chịu trách nhiệm cho gần 40% lượng khí thải carbon liên quan đến năng lượng trên toàn cầu và hơn 2/3 lượng khí thải đó đến từ năng lượng được sử dụng để giữ cho các tòa nhà ấm áp vào mùa đông và mát mẻ vào mùa hè.

Nếu thế giới muốn đạt được mục tiêu giảm khí thải nhà kính, thế giới cần đẩy nhanh quá trình chuyển đổi sang các tòa nhà sạch hơn, hiệu quả hơn. Điều đó sẽ đòi hỏi phải đầu tư vào các công nghệ mới, chẳng hạn như tấm pin mặt trời trên mái nhà và máy bơm nhiệt chạy bằng điện tái tạo. Nhưng một trong những cách hiệu quả nhất để giảm lượng khí thải carbon của tòa nhà là cách nhiệt và đây cũng là một trong những cách đơn giản nhất.

Cách nhiệt tốt giúp các tòa nhà không bị rò rỉ nhiệt có giá trị qua tường và mái nhà. Nó đơn giản, đã được chứng minh và tiết kiệm chi phí. Ở hầu hết các tòa nhà, chủ sở hữu sẽ thu lại chi phí cho việc cách nhiệt bổ sung chỉ trong vài năm thông qua việc tiết kiệm hóa đơn năng lượng.

Nhà máy Isover của Saint-Gobain tại Etten-Leur ở Hà Lan đã hoạt động trong lĩnh vực tiết kiệm năng lượng từ năm 1962. Cơ sở này sản xuất khoảng 45.000 tấn bông thủy tinh cách nhiệt mỗi năm, sản xuất thảm để cách nhiệt mái cũng như sản phẩm sợi rời có thể được bơm vào các bức tường rỗng hoặc thổi vào các không gian gác xép.

Nhà máy Etten-Leur vận hành ba dây chuyền sản xuất bông thủy tinh và một dây chuyền sản xuất bổ sung để sản xuất vật liệu sợi thủy tinh được sử dụng làm lớp phủ trên một số sản phẩm của nhà máy. Bas Beishuizen là kỹ sư bảo trì tại công trường. Công việc của anh là đảm bảo rằng các thiết bị trên dây chuyền đó luôn hoạt động ổn định và hiệu quả.

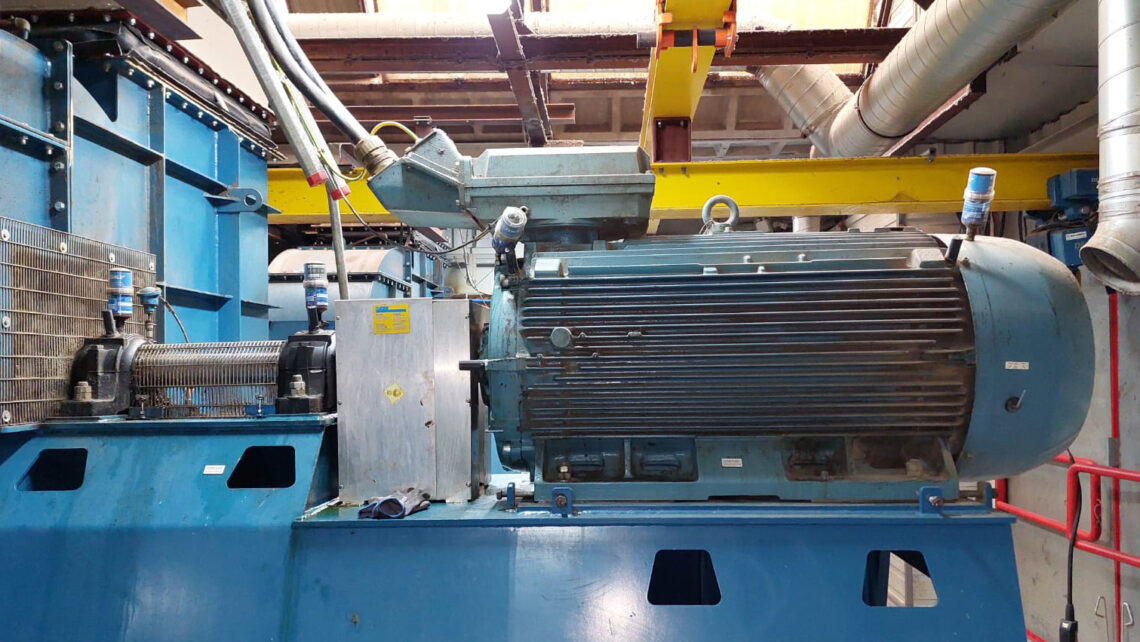

Sản xuất bông thủy tinh là hoạt động có tốc độ cao, khối lượng lớn, tiêu tốn nhiều năng lượng nên đội bảo trì có rất nhiều thiết bị cần chăm sóc. Beishuizen cho biết: “Chúng tôi có 57 tài sản quan trọng trên toàn bộ trang web. “Đó chủ yếu là máy bơm và máy thở, nhưng chúng có thể là những thiết bị khá lớn. Ví dụ, máy thở lớn nhất của chúng tôi được cung cấp năng lượng bởi động cơ 500 kilo watt.”

Phòng ngừa những điều không mong đợi

Sự cố của bất kỳ tài sản quan trọng nào có thể buộc phải ngừng hoạt động dây chuyền, có khả năng làm hỏng toàn bộ lô nguyên liệu. Nhóm bảo trì tại Etten-Leur cố gắng áp dụng các phương pháp phòng ngừa và dựa trên tình trạng bất cứ khi nào có thể. “Để cải thiện việc bảo trì vòng bi, chúng tôi bắt đầu bằng cách sử dụng cảm biến rung cầm tay SKF QuickCollect. Chúng tôi xác định tần số cho các phép đo độ rung theo mức độ quan trọng và quan trọng của thành phần đó. Kỹ thuật viên sẽ thực hiện các phép đo và thông qua nỗ lực chung với SKF, vòng bi sẽ được phân tích. Điều này là để chúng tôi có thể sử dụng dữ liệu đó để xem liệu có dấu hiệu của vấn đề hay không.”

Với sự trợ giúp của các chuyên gia giám sát tình trạng của SKF, thiết bị cầm tay nhanh chóng bắt đầu cung cấp những hiểu biết hữu ích. Ví dụ, việc phân tích phổ rung động cho thấy rằng một số vòng bi đang bị bôi trơn kém. Beishuizen cho biết: “Khi xem xét vấn đề sâu hơn, chúng tôi phát hiện ra rằng các điểm bôi trơn trên một số máy nằm sai vị trí, do đó mỡ không đến đúng vị trí trong ổ trục”. “Một khi chúng tôi biết được nguyên nhân gốc rễ thì việc khắc phục rất đơn giản.”

Đo độ rung không chỉ phát hiện các vấn đề với vòng bi. Nó cũng có thể phát hiện các vấn đề ở nơi khác trong thiết bị. Ông tiếp tục: “Một vấn đề phổ biến ở Saint-Gobain Isover là sự mất cân bằng trên máy thở. “Sự ô nhiễm có thể tích tụ trên các cánh quạt, khiến chúng hoạt động kém hiệu quả hơn và có thể dẫn đến hỏng hóc.

Các phép đo độ rung cho phép đội bảo trì làm việc với đội vận hành để làm sạch và cân bằng các quạt bị ô nhiễm trong quá trình tắt máy. Điều này có thể làm giảm sự cố do vòng bi hoặc giá đỡ động cơ bị hỏng do độ rung cao.”

Theo Dõi Trực tuyến

Được khích lệ bởi sự thành công của các phép đo rung động, Beishuizen mong muốn tiến xa hơn với phương pháp này. Ông nói: “Với các phép đo cầm tay, bạn sẽ có được dữ liệu thực sự hữu ích, nhưng việc này chỉ được thực hiện một số lần nhất định mỗi năm”. “Nhóm bảo trì muốn có nhiều dữ liệu hơn nên cần đo lường thường xuyên hơn để thu thập và xây dựng dữ liệu tốt.”

Để làm được điều đó, nhóm Etten-Leur đã chuyển sang công nghệ giám sát trực tuyến. Nó đã lắp đặt các cảm biến cố định SKF IMx-1 trên các máy quan trọng trong toàn bộ cơ sở. Các thiết bị nhỏ gọn, chạy bằng pin này liên tục ghi lại dữ liệu về độ rung và nhiệt độ rồi truyền dữ liệu đó qua mạng vô tuyến dạng lưới không dây đến một cổng, cổng này sẽ gửi dữ liệu lên đám mây SKF bằng kết nối di động 4G. Beishuizen cho biết: “Tại Saint-Gobain, chúng tôi đã chạy nền tảng phần mềm quản lý bảo trì của riêng mình, nhưng nhờ kết nối API từ SKF đến Saint-Gobain, chúng tôi có thể lấy tất cả dữ liệu rung động và kết hợp nó với tất cả các dữ liệu khác của chúng tôi”. “Điều này cho phép chúng tôi sắp xếp tất cả dữ liệu tại một địa điểm.”

Giám sát độ rung liên tục mang lại nhiều lợi ích tiềm năng cho nhà máy. Ví dụ: nếu độ rung tăng đột ngột và bất ngờ, hệ thống có thể cảnh báo nhóm bảo trì hoặc vận hành để tiến hành điều tra. Trong khi đó, việc ghi lại dữ liệu theo thời gian sẽ giúp nhóm phát hiện ra các xu hướng dần dần có thể cho thấy hiệu suất của máy đang suy giảm.

Beishuizen cho biết: “Nhóm bảo trì đang phát triển một bảng thông tin giám sát tình trạng để tạo ra hoạt động bảo trì dựa trên tình trạng trong nhà máy Isover”. “Trang tổng quan cung cấp cho chúng tôi cái nhìn tổng quan về tất cả tài sản quan trọng của chúng tôi và ưu tiên các máy cần được chú ý.

Ông nói: “Chúng tôi dừng mỗi dây chuyền vài lần trong năm để bảo trì theo lịch trình. “Chúng tôi muốn đi đến điểm mà từ dữ liệu chúng tôi biết chính xác những hành động mà chúng tôi sẽ thực hiện trong mỗi lần ngừng hoạt động.” Điều này sẽ cải thiện việc bảo trì và rút ngắn thời gian dừng; việc kiểm tra trước khi dừng đã được thực hiện thông qua các phân tích.

Nhưng đó chỉ là bước tiếp theo, Beishuizen nói. Nhóm bảo trì còn có nhiều tham vọng khác đối với phương pháp bảo trì số hóa của nhà máy. Ông nói: “Kết hợp dữ liệu tình trạng với dữ liệu vận hành và bảo trì, chúng tôi có thể bắt đầu xây dựng một bức tranh hoàn chỉnh hơn về cách tài sản của chúng tôi hoạt động cũng như cách thức và thời điểm chúng hỏng hóc”. “Điều đó sẽ cho phép chúng tôi tập trung nỗ lực vào các dự án nhằm cải thiện độ tin cậy và hiệu quả trong các hoạt động của chúng tôi.”

Quá trình sản xuất bông thủy tinh hoạt động hơi giống với máy làm kẹo bông ở hội chợ, quay đường tan chảy thành một món đồ mịn, nhưng quy trình của nó nóng hơn đáng kể và chúng hoạt động ở quy mô lớn hơn nhiều.

Các mẻ nguyên liệu đầu tiên được trộn, sau đó được nung trong lò ở nhiệt độ khoảng 1400 oC. Theo truyền thống, những vật liệu này chỉ là thành phần cơ bản của thủy tinh: cát, tro soda và đá vôi. Tuy nhiên, ngày nay, khoảng một nửa hỗn hợp được sử dụng trong lò Isover là thủy tinh tái chế. Điều đó làm giảm tiêu thụ nguyên liệu thô và tiết kiệm năng lượng trong sản xuất vì thủy tinh nóng chảy ở nhiệt độ thấp hơn cát.

Thủy tinh lỏng sau đó được bơm qua một máy quay ly tâm, kéo nó ra thành những sợi mịn giống như sợi tóc. Để sản xuất thảm len thủy tinh, các sợi được phun chất kết dính và tạo hình thành chăn. Tiếp theo, chăn sẽ đi qua lò bảo dưỡng, nơi chúng được nén đến độ dày cuối cùng. Chất kết dính được xử lý giữ các sợi lại với nhau ở nơi chúng giao nhau, tạo ra vật liệu bền có thể được ép xuống còn một phần mười thể tích để vận chuyển. Nó sẽ trở lại kích thước đầy đủ khi được giải nén. Tùy thuộc vào ứng dụng cuối cùng, mặt bằng sợi thủy tinh có thể được dán vào chăn để cải thiện hơn nữa độ bền và dễ xử lý.

Liều lượng bôi trơn hoàn hảo

Sau khi trải qua tác động của lỗi bôi trơn đối với các tài sản quan trọng, nhà máy Etten-Leur đã áp dụng một công nghệ SKF khác trên nhiều máy móc của mình. Bas Beishuizen, kỹ sư bảo trì tại Saint-Gobain Isover cho biết: “Chúng tôi biết rằng một ổ trục có thể cần 50 gam dầu mỡ trong sáu tháng hoạt động”. “Nhưng bạn sẽ không đạt được hiệu suất tốt nhất nếu thêm tất cả chất bôi trơn đó cùng một lúc; cũng không phải lúc nào cũng rõ liệu ổ trục có thực sự được bôi trơn hay không.”

Thay vào đó, nhà máy đã lắp đặt thiết bị bôi trơn một điểm kết nối SKF TLDD. Các thiết bị này thường xuyên cung cấp lượng dầu bôi trơn nhỏ cho từng ổ trục từ bình chứa trên xe với tốc độ định trước. Họ báo cáo trạng thái của mình lên đám mây SKF thông qua mạng không dây và cổng vào mạng di động 4G, để nhóm bảo trì biết rằng vòng bi đã được bôi trơn khi mỗi bộ phận cần được đổ đầy và nếu có sự cố làm gián đoạn dòng chất bôi trơn.