Vòng bi hỏng do đâu theo tiêu chuẩn ISO15243

Bearing damage analysis: ISO 15243 is here to help you

Phân tích thiệt hại ổ trục: ISO 15243 ở đây để giúp bạn

People working with industrial machinery would do well to gain a better understanding both of how they work and how they sometimes fail prematurely in operation.

Những người làm việc với máy móc công nghiệp sẽ làm tốt để hiểu rõ hơn về cả cách họ làm việc và cách họ đôi khi thất bại sớm trong hoạt động.

With this in mind, the International Organization for Standardization (ISO) has published ISO 15243, a standard that provides a classification of the different failure modes that occur in rolling element bearings. For each failure mode, the standard describes the characteristics, appearance and possible causes of the failure. The most recent version of the standard was published in 2017.

Với suy nghĩ này, Tổ chức Tiêu chuẩn hóa Quốc tế (ISO) đã xuất bản ISO 15243, một tiêu chuẩn cung cấp phân loại các chế độ hỏng hóc khác nhau xảy ra trong vòng bi phần tử lăn. Đối với mỗi chế độ lỗi, tiêu chuẩn mô tả các đặc điểm, sự xuất hiện và nguyên nhân có thể gây ra lỗi. Phiên bản gần đây nhất của tiêu chuẩn đã được xuất bản vào năm 2017.

As well as understanding the characteristics and appearance of a failure mode, it is important to understand what caused the failure. With this understanding, recommendations for corrective actions to help avoid the failure in the future can be taken. Of course, if the bearing is run to failure and seizure occurs, then it may be impossible to identify the failure mode and causes.

Cũng như hiểu các đặc điểm và sự xuất hiện của chế độ lỗi, điều quan trọng là phải hiểu nguyên nhân gây ra lỗi. Với sự hiểu biết này, các khuyến nghị cho các hành động khắc phục để giúp tránh thất bại trong tương lai có thể được thực hiện. Tất nhiên, nếu ổ trục bị hỏng và co giật xảy ra, thì có thể không thể xác định chế độ hỏng hóc và nguyên nhân.

Here we provide a summary of the ISO failure modes for rolling bearings as well as their causes. But first some basic information.

Ở đây chúng tôi cung cấp một bản tóm tắt về các chế độ lỗi ISO cho vòng bi lăn cũng như nguyên nhân của chúng. Nhưng trước tiên một số thông tin cơ bản.

Bearing basics

Khái niệm cơ bản về vòng bi

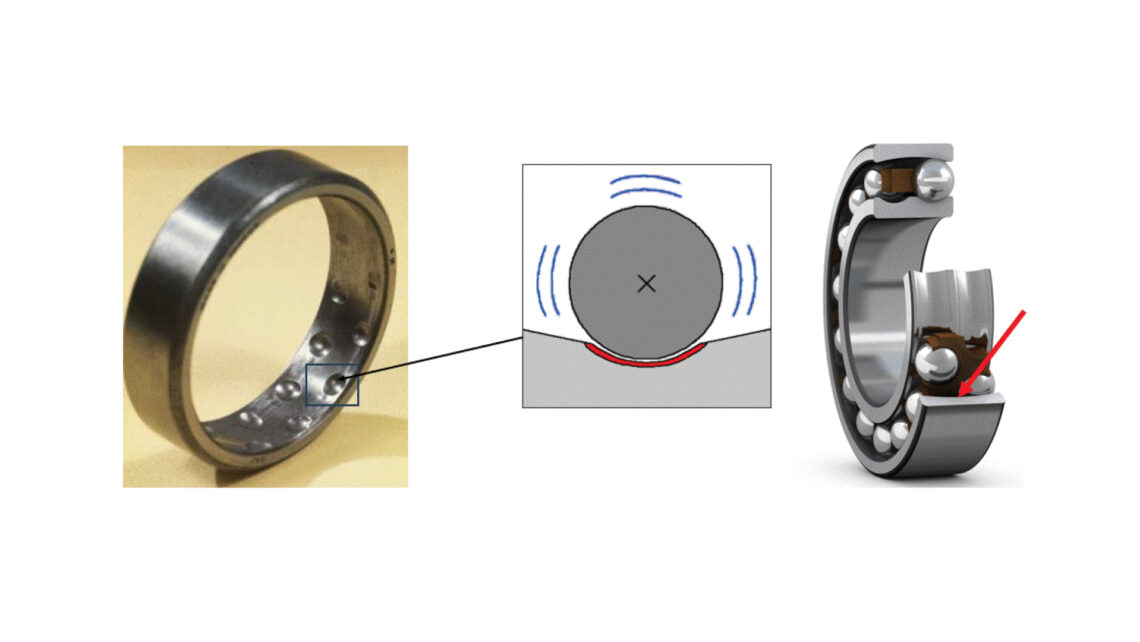

Rolling element bearings are high-precision machine elements made of high-hardness bearing steel and, in more cases now, with ceramic rolling elements. A bearing comprises inner and outer rings, balls or rollers and a cage and, optionally, is capped with seals or a shield. Figure 1 shows the common parts of a rolling bearing. Capped bearings are grease-filled by the manufacturer. Lubrication, grease or oil is crucial to the development of the lubricating film thickness needed to separate the rolling elements and raceways. A bearing must be selected specifically for the machine, fitted and installed properly and well lubricated and free of contamination. A proper understanding of bearing internal geometry and how the bearing is meant to operate is important when looking for signs of damage.

Vòng bi lăn là các bộ phận máy có độ chính xác cao được làm bằng thép chịu lực có độ cứng cao và, trong nhiều trường hợp hiện nay, có các bộ phận lăn bằng gốm. Ổ trục bao gồm các vòng bên trong và bên ngoài, bi hoặc con lăn và vòng cách, và, tùy ý, được đậy bằng vòng đệm hoặc tấm chắn. Hình 1 cho thấy các bộ phận chung của ổ lăn. Vòng bi có nắp được nhà sản xuất bôi đầy dầu mỡ. Bôi trơn, mỡ hoặc dầu rất quan trọng cho sự phát triển độ dày màng bôi trơn cần thiết để tách các bộ phận lăn và mương. Vòng bi phải được chọn riêng cho máy, được lắp và lắp đặt đúng cách, được bôi trơn tốt và không bị nhiễm bẩn. Hiểu biết đúng đắn về hình dạng bên trong của ổ trục và cách thức hoạt động của ổ trục là rất quan trọng khi tìm kiếm các dấu hiệu hư hỏng.

Causes for failure

Nguyên nhân thất bại

What stops a bearing from operating correctly and subsequently leads to its failure?

Điều gì khiến vòng bi không thể hoạt động chính xác và sau đó dẫn đến hỏng hóc?

It is also important, and perhaps more important, to understand what caused the failure than the failure mode itself.

Điều quan trọng và có lẽ còn quan trọng hơn là hiểu nguyên nhân gây ra lỗi hơn là chính chế độ lỗi.

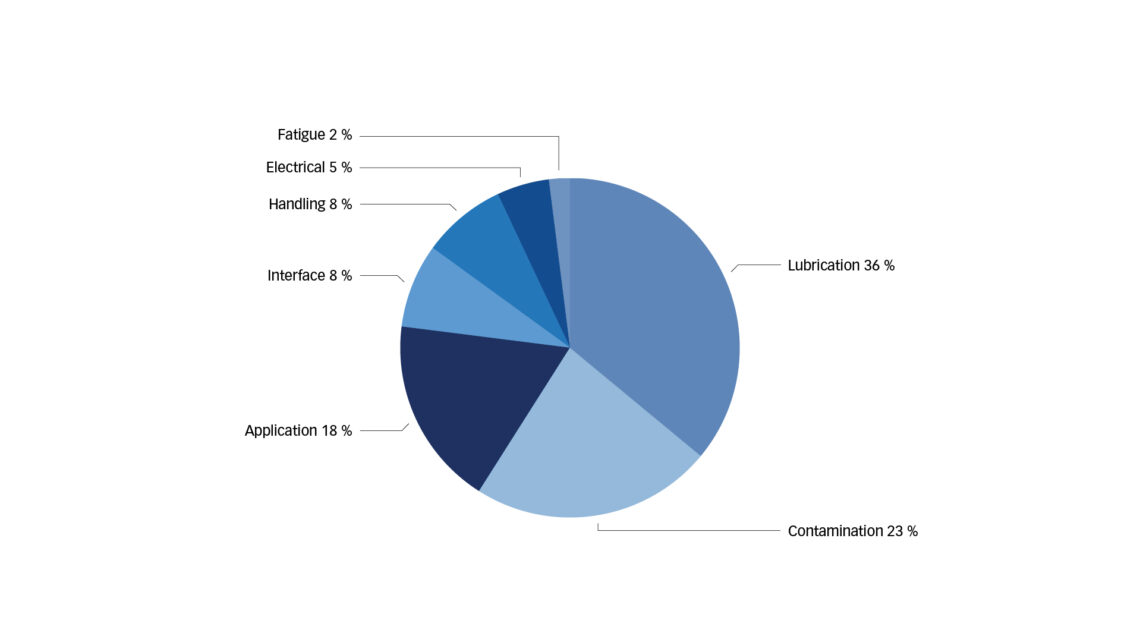

There are different answers to this question, depending on whom you ask. SKF does many bearing inspection and damage analysis investigations for customers and for our own research. SKF documents the investigations in a cloud-based software – Bearing Analysis Reporting Tool (BART). The reasons bearings are removed from operation and the causes for a bearing’s removal are tracked, along with a score of other data. With this data, SKF can give some answers to the question: Why does a bearing stop operating?

Có nhiều câu trả lời khác nhau cho câu hỏi này, tùy thuộc vào người bạn hỏi. SKF thực hiện nhiều cuộc điều tra kiểm tra vòng bi và phân tích hư hỏng cho khách hàng và cho nghiên cứu của chúng tôi. SKF ghi lại các cuộc điều tra trong phần mềm dựa trên đám mây – Công cụ Báo cáo Phân tích Vòng bi (BART). Các lý do khiến vòng bi bị loại bỏ khỏi hoạt động và nguyên nhân dẫn đến việc loại bỏ vòng bi được theo dõi cùng với một số dữ liệu khác. Với dữ liệu này, SKF có thể đưa ra một số câu trả lời cho câu hỏi: Tại sao vòng bi ngừng hoạt động?

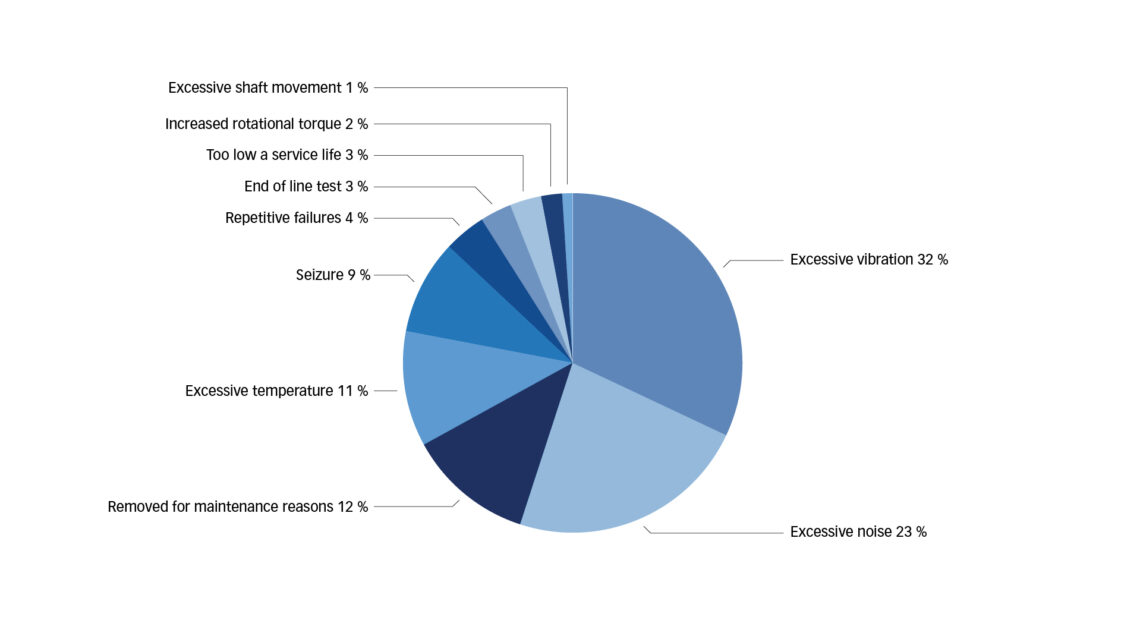

The data shows that most bearings are removed from operation because of excessive vibration and noise. Bearings are also removed from operation when maintenance is done on the machinery or when excessive temperature is experienced (fig. 2).

Dữ liệu cho thấy hầu hết các vòng bi đều bị ngừng hoạt động do độ rung và tiếng ồn quá mức. Vòng bi cũng được tháo ra khỏi hoạt động khi thực hiện bảo trì trên máy móc hoặc khi nhiệt độ quá cao (hình 2).

ISO 15243 failure mode classification during bearing operation

Phân loại chế độ lỗi ISO 15243 trong quá trình vận hành vòng bi

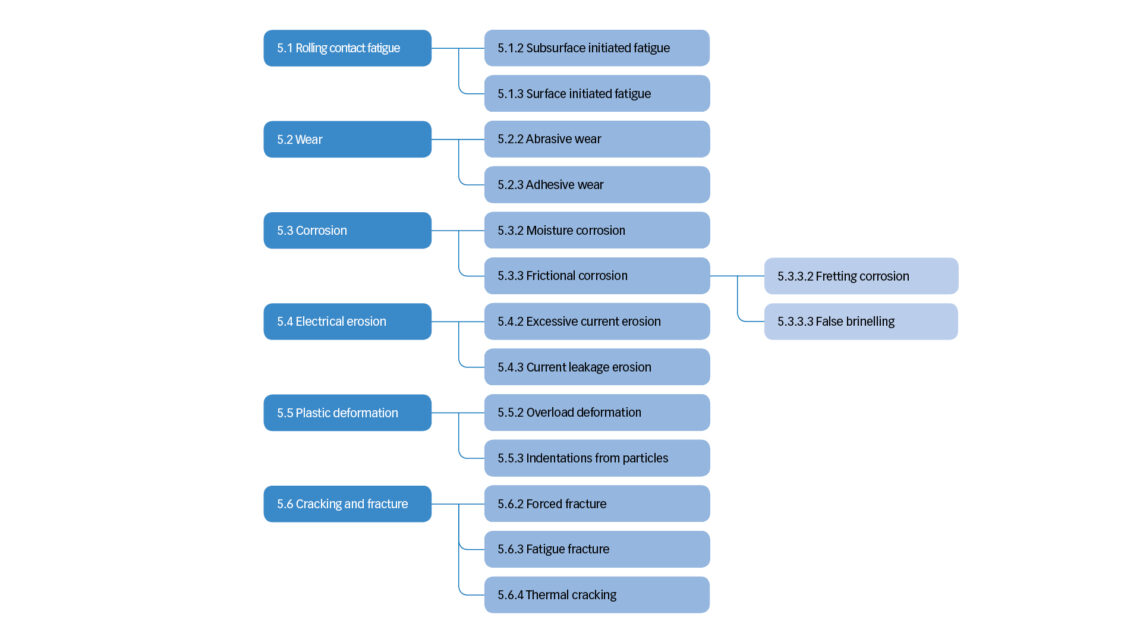

ISO 15243: 2017 [Ref. 1 ] classifies the failure modes that occur while the bearing is installed in the asset/machine and during operation, meaning that it does not include manufacturing-type defects such as missing parts. The ISO failure modes are divided into six categories: rolling contact fatigue, wear, corrosion, electrical erosion, plastic deformation and cracking and fracture (fig. 4). Each of these is divided into subcategories for more specific classification of the failure modes.

ISO 15243: 2017 [Tham khảo. 1 ] phân loại các dạng hư hỏng xảy ra khi ổ trục được lắp vào tài sản/máy móc và trong quá trình vận hành, nghĩa là nó không bao gồm các lỗi thuộc loại sản xuất chẳng hạn như các bộ phận bị thiếu. Các dạng hư hỏng ISO được chia thành sáu loại: mỏi tiếp xúc lăn, mài mòn, ăn mòn, xói mòn điện, biến dạng dẻo và nứt và gãy (hình 4). Mỗi loại này được chia thành các tiểu mục để phân loại cụ thể hơn các dạng hư hỏng.

The numbering (e.g., 5.1.2) of the classifications is based on the ISO 15243 Chapter 5.

Việc đánh số (ví dụ: 5.1.2) của các phân loại dựa trên Chương 5 của ISO 15243.

The handbook Bearing damage and failure analysis [Ref. 2] can be useful to identify the bearing failure mode and causes.

Sổ tay Phân tích hư hỏng và hư hỏng vòng bi [Ref. 2] có thể hữu ích để xác định dạng và nguyên nhân hỏng ổ trục.

The six classifications are described as follows:

Sáu cách phân loại được mô tả như sau:

Rolling contact fatigue (ISO 5.1)

Độ mỏi tiếp xúc lăn (ISO 5.1)

Rolling contact fatigue is classified in two subcategories: subsurface initiated and surface initiated fatigue. Subsurface initiated fatigue (ISO 5.1.2) (fig. 5) is caused by the cyclic loading of the rolling contact surfaces, which over time causes a material structural change where microcracks initiate. The microcracks develop below the surface, often at an inclusion in the material, and propagate to the surface as spalls. The fatigue is influenced by the bearing quality, applied loads, lubrication and cleanliness. This is akin to the bearing rating life, L10mh. The subsurface fatigue can be accelerated if the bearing is subject to high stresses due to, for instance, temporary overload or another event that weakens the material. In these cases, the fatigue life is short (5 % to 10 % of L10mh). Surface initiated fatigue (ISO 5.1.3) (fig. 6) is fatigue initiated on the rolling surface and is typically caused by surface distress due to poor lubrication or poor cleanliness. Inadequate lubricating film and overrolling of solid contamination can result in metal-to-metal contact, causing the surface asperities to shear over each other. Thereafter microcracks can occur, followed by microspalls and finally surface initiated fatigue.

Độ mỏi tiếp xúc lăn được phân loại thành hai loại: mỏi bắt đầu dưới bề mặt và mỏi bắt đầu từ bề mặt. Mỏi bắt đầu dưới bề mặt (ISO 5.1.2) (hình 5) là do tải trọng theo chu kỳ của các bề mặt tiếp xúc lăn, theo thời gian gây ra sự thay đổi cấu trúc vật liệu nơi bắt đầu các vết nứt nhỏ. Các vết nứt nhỏ phát triển bên dưới bề mặt, thường ở vị trí xâm nhập vào vật liệu và lan truyền lên bề mặt dưới dạng các vết nứt. Độ mỏi bị ảnh hưởng bởi chất lượng ổ trục, tải trọng tác dụng, độ bôi trơn và độ sạch. Điều này tương tự như tuổi thọ định mức vòng bi, L10mh. Độ mỏi dưới bề mặt có thể tăng nhanh nếu ổ trục chịu ứng suất cao, chẳng hạn như do quá tải tạm thời hoặc các sự kiện khác làm suy yếu vật liệu. Trong những trường hợp này, tuổi thọ mỏi ngắn (5 % đến 10 % của L10mh). Mỏi bắt đầu từ bề mặt (ISO 5.1.3) (hình 6) là mỏi bắt đầu trên bề mặt lăn và thường gây ra do hư hỏng bề mặt do bôi trơn kém hoặc độ sạch kém. Màng bôi trơn không đủ và chất rắn bị bám quá nhiều có thể dẫn đến tiếp xúc giữa kim loại với kim loại, làm cho độ nhám bề mặt bị cắt lên nhau. Sau đó có thể xảy ra các vết nứt nhỏ, tiếp theo là các vết nứt nhỏ và cuối cùng là hiện tượng mỏi trên bề mặt.

Wear (ISO 5.2)

Mặc (ISO 5.2)

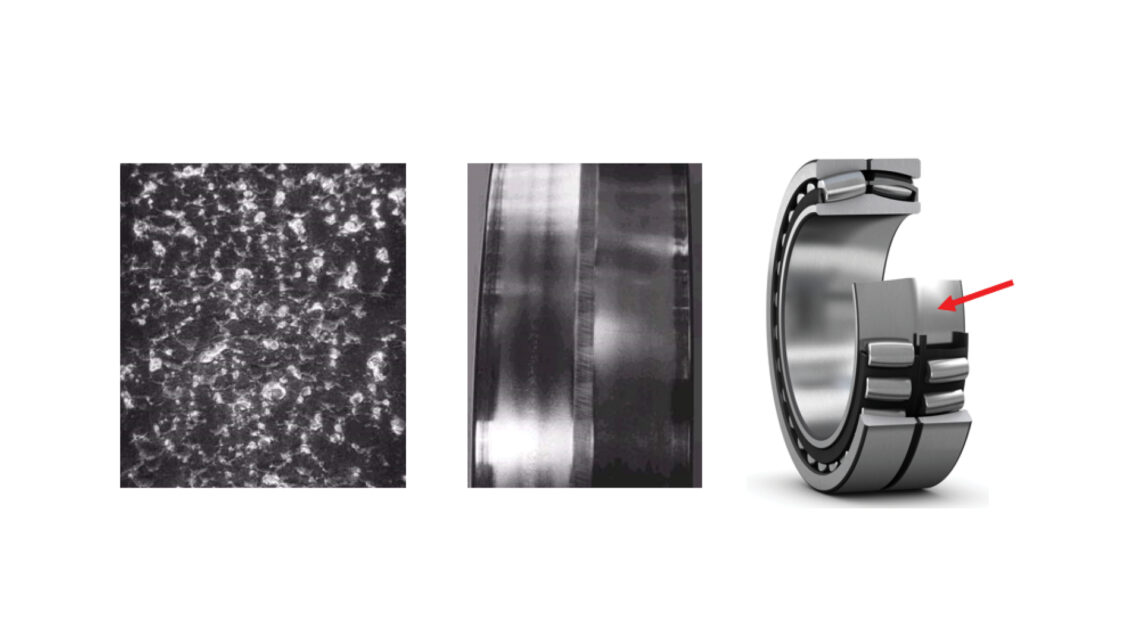

The next category is wear. The ISO classifies wear into two subcategories: abrasive wear and adhesive wear. Abrasive wear (ISO 5.2.2) (fig. 7) is the progressive removal of material, usually in the presence of abrasive material such a particle contaminant. Abrasive wear can also occur because of inadequate lubrication. Abrasive wear is generally characterized by the dull appearance of the surfaces. Abrasive wear is a degenerative process that can eventually destroy the microgeometry of a bearing’s rolling surfaces. Abrasive particles can quickly wear down the raceways of rings and rolling elements as well as cage pockets. Abrasive wear can be caused by the ingress of contaminated material into the lubricant and bearing and a starvation of lubricant in the rolling contact.

Loại tiếp theo là mặc. ISO phân loại mài mòn thành hai loại phụ: mài mòn do mài mòn và mài mòn do dính. Mài mòn do mài mòn (ISO 5.2.2) (hình 7) là sự loại bỏ dần dần vật liệu, thường có sự hiện diện của vật liệu mài mòn như chất gây ô nhiễm dạng hạt. Sự mài mòn cũng có thể xảy ra do bôi trơn không đủ. Sự mài mòn thường được đặc trưng bởi sự xuất hiện xỉn màu của bề mặt. Mài mòn là một quá trình thoái hóa mà cuối cùng có thể phá hủy hình học vi mô của bề mặt lăn của ổ trục. Các hạt mài mòn có thể nhanh chóng làm mòn các rãnh của vòng và con lăn cũng như các túi lồng. Sự mài mòn có thể xảy ra do sự xâm nhập của vật liệu bị ô nhiễm vào chất bôi trơn và ổ trục và do thiếu chất bôi trơn ở phần tiếp xúc lăn.

Corrosion (ISO 5.3)

Ăn mòn (ISO 5.3)

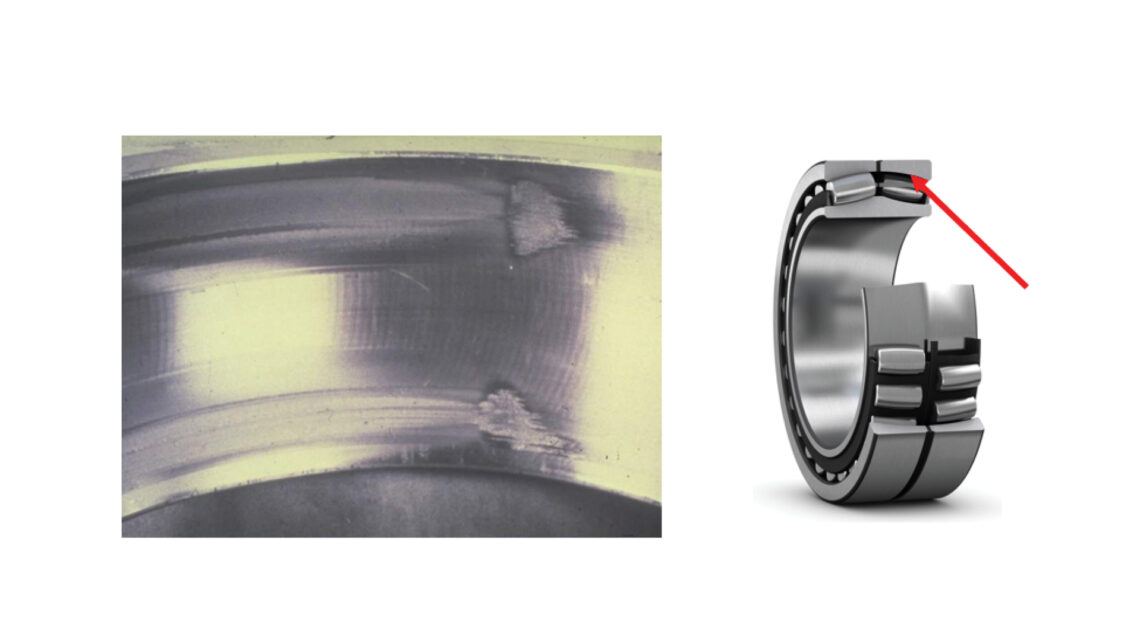

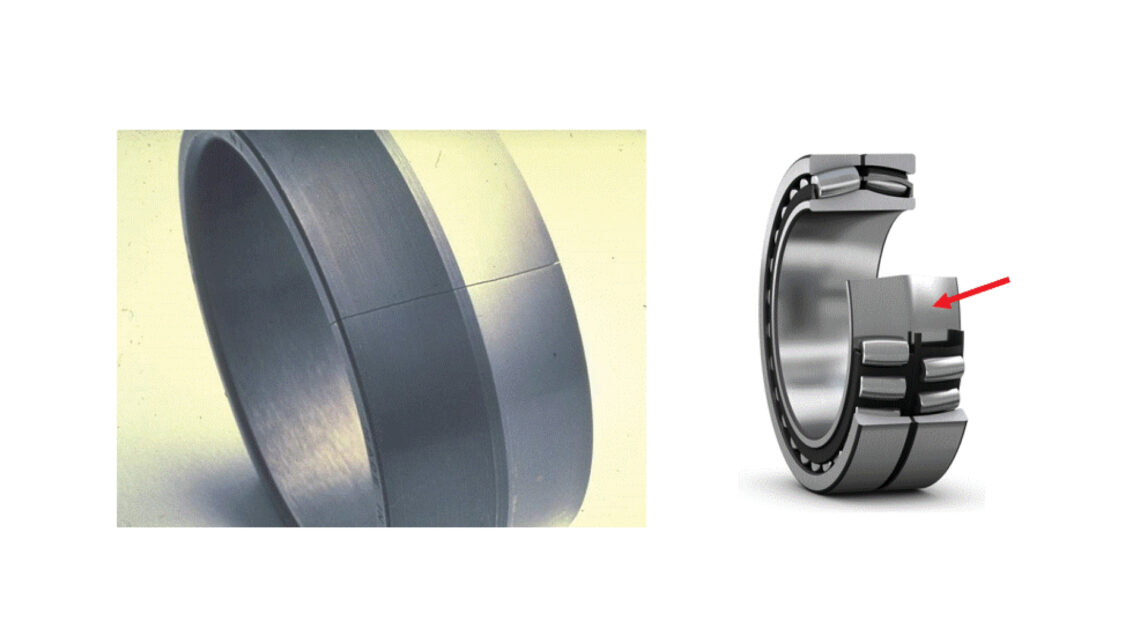

The next category, corrosion, is classified into three categories: moisture corrosion, friction corrosion and false brinelling. Moisture corrosion (5.3.2) (fig. 9) is a classic issue of moisture ingress into the bearing. The high hardness bearing material has low corrosion resistance. The moisture will cause damage on rolling element spacings when the bearing is at a standstill. The surface deterioration can lead to surface initiated fatigue in subsequent operation. Moisture greatly degrades the capability of the lubricant to develop a film thickness in an operating bearing. Fretting corrosion (ISO 5.3.3.2) (fig. 10) occurs when there are micromovements in an interface between mating surfaces, such as between the bearing inner ring and shaft and bearing outer ring and housing. This can be due to incorrect fitting of the bearing on the shaft or in the housing, depending on the applied load. For instance, a bearing with a rotating inner ring and a steady applied load requires a certain minimum interference fit of its inner ring on the shaft to avoid fretting corrosion. Likewise, a bearing with a rotating inner ring and a rotating applied inner ring load requires a certain interference fit of the bearing outer ring in the housing to avoid fretting corrosion. Fretting corrosion appears as a red/blackish oxidization in the interface. False brinelling (ISO 5.3.3.3) (fig. 11) occurs in the contact area between the rolling elements and raceway subject to small oscillatory motion or vibration. The wear occurs on rolling element spacings. The wear removes the original manufacturing finishes of the surfaces and can also have a red/blackish oxidization on the surfaces, similar to fretting corrosion. The amount of wear is dependent on the intensity of the applied load, intensity of the oscillation and vibrations and the lubrication conditions.

Loại tiếp theo, ăn mòn, được phân thành ba loại: ăn mòn do ẩm, ăn mòn do ma sát và ăn mòn giả. Ăn mòn do ẩm (5.3.2) (hình 9) là một vấn đề kinh điển về sự xâm nhập của hơi ẩm vào ổ trục. Vật liệu chịu lực có độ cứng cao có khả năng chống ăn mòn thấp. Độ ẩm sẽ gây hư hỏng khoảng cách giữa các con lăn khi ổ trục đứng yên. Sự suy giảm bề mặt có thể dẫn đến hiện tượng mỏi trên bề mặt trong quá trình vận hành tiếp theo. Độ ẩm làm suy giảm đáng kể khả năng của chất bôi trơn trong việc tạo ra độ dày màng trong ổ trục đang vận hành. Ăn mòn do mài mòn (ISO 5.3.3.2) (hình 10) xảy ra khi có những chuyển động vi mô trong bề mặt tiếp xúc giữa các bề mặt tiếp xúc, chẳng hạn như giữa vòng trong và trục của ổ trục cũng như vòng ngoài và vỏ ổ trục. Điều này có thể là do ổ trục được lắp vào trục hoặc trong vỏ không chính xác, tùy thuộc vào tải trọng tác dụng. Ví dụ, một ổ trục có vòng trong quay và tải trọng tác dụng ổn định đòi hỏi phải có sự can thiệp tối thiểu nhất định của vòng trong lên trục để tránh ăn mòn đáng lo ngại. Tương tự như vậy, một ổ trục có vòng trong quay và tải vòng trong quay tác dụng lên đòi hỏi phải có một sự kết hợp chặt chẽ nhất định của vòng ngoài ổ trục trong vỏ để tránh ăn mòn đáng lo ngại. Ăn mòn dai dẳng xuất hiện dưới dạng oxy hóa màu đỏ/đen ở bề mặt tiếp xúc. Nước muối giả (ISO 5.3.3.3) (hình 11) xảy ra ở vùng tiếp xúc giữa các con lăn và đường lăn chịu chuyển động dao động hoặc rung động nhỏ. Sự mài mòn xảy ra ở khoảng cách giữa các con lăn. Sự mài mòn làm mất đi lớp hoàn thiện ban đầu của bề mặt và cũng có thể gây ra hiện tượng oxy hóa màu đỏ/đen trên bề mặt, tương tự như hiện tượng ăn mòn đáng lo ngại. Mức độ mài mòn phụ thuộc vào cường độ tải trọng tác dụng, cường độ dao động và rung động cũng như các điều kiện bôi trơn.

Electrical erosion (ISO 5.4)

Xói mòn điện (ISO 5.4)

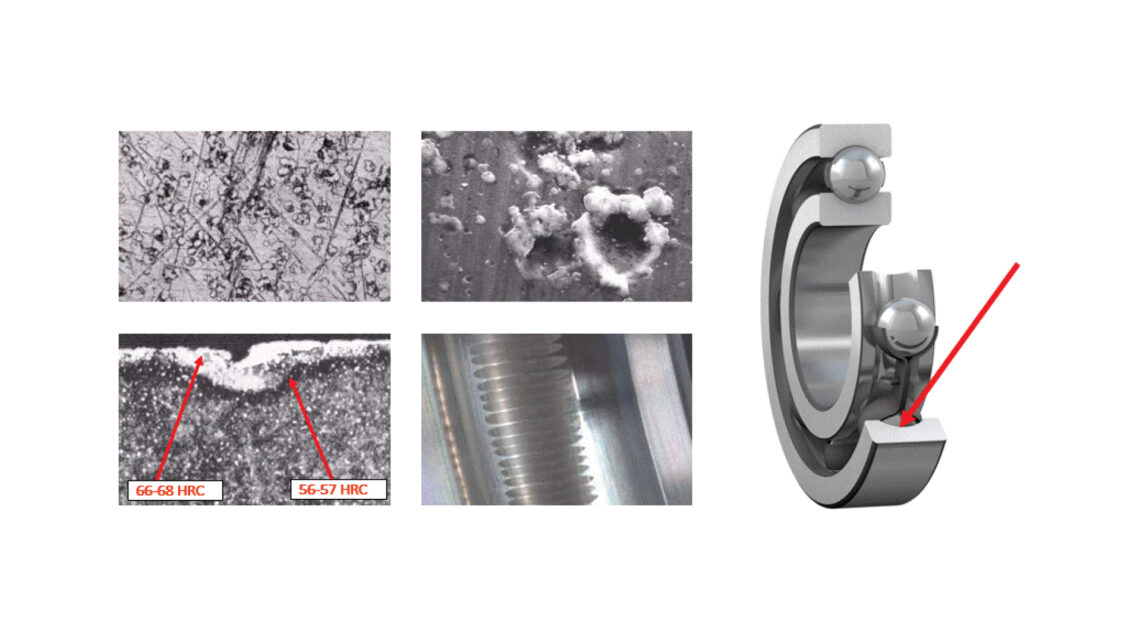

There are two classifications of electrical erosion: excessive current erosion and current leakage erosion. Excessive current erosion (ISO 5.4.2) (fig. 12) occurs when current passes through one bearing ring, through the rolling elements and through the other bearing ring. At the contact surfaces, the process is similar to electric arc welding (high current density over a small contact surface). The material is heated to temperatures ranging from tempering to melting levels. This leads to the appearance of discoloured areas that vary in size, where the material has been tempered, rehardened or melted. Craters form where the material has melted and consequently broken away due to the rotation bearing. The excess material wears away. Excessive current erosion can be caused by lightning strikes on the machinery, when weld repairs are made on machinery with improper grounding of the welding equipment, etc. Current leakage erosion (ISO 5.4.3) (fig. 13) occurs when somewhat low intensity current passes through the bearing. The damage is typically small craters positioned near one another, and a grey/washboard pattern appears over time. The rolling elements can have a grey, dull appearance and the lubricant can become discoloured. The extent of the damage depends on the current intensity, duration, bearing load, speed and lubricant. Current leakage erosion is common in electric motors having stray currents when the shaft is not properly grounded and the motor is controlled by a variable frequency drive.

Có hai loại xói mòn điện: xói mòn dòng điện quá mức và xói mòn do rò rỉ dòng điện. Xói mòn dòng điện quá mức (ISO 5.4.2) (hình 12) xảy ra khi dòng điện đi qua một vòng ổ trục, qua các con lăn và qua vòng ổ trục kia. Ở các bề mặt tiếp xúc, quá trình này tương tự như hàn hồ quang điện (mật độ dòng điện cao trên bề mặt tiếp xúc nhỏ). Vật liệu được nung nóng đến nhiệt độ khác nhau, từ mức ủ đến mức nóng chảy. Điều này dẫn đến sự xuất hiện của các khu vực bị đổi màu có kích thước khác nhau, nơi vật liệu đã được tôi luyện, làm cứng lại hoặc tan chảy. Miệng núi lửa hình thành nơi vật liệu tan chảy và do đó bị vỡ ra do ổ trục quay. Vật liệu dư thừa sẽ bị hao mòn. Xói mòn dòng điện quá mức có thể do sét đánh vào máy móc, khi sửa chữa mối hàn được thực hiện trên máy móc có nối đất thiết bị hàn không đúng cách, v.v. Xói mòn do rò rỉ dòng điện (ISO 5.4.3) (hình 13) ) xảy ra khi dòng điện cường độ thấp đi qua ổ trục. Thiệt hại thường là các miệng hố nhỏ nằm gần nhau và hình dạng màu xám/bảng rửa xuất hiện theo thời gian. Các con lăn có thể có bề ngoài màu xám, xỉn màu và chất bôi trơn có thể bị đổi màu. Mức độ hư hỏng phụ thuộc vào cường độ dòng điện, thời gian, tải trọng ổ trục, tốc độ và chất bôi trơn. Xói mòn do rò rỉ dòng điện thường xảy ra ở các động cơ điện có dòng điện rò khi trục không được nối đất đúng cách và động cơ được điều khiển bằng bộ truyền động tần số thay đổi.

Plastic deformation (5.5)

Biến dạng dẻo (5.5)

The ISO classifies plastic deformation into two categories: overload deformation and indentation from particles. Overload deformation (ISO 5.5.2) (fig. 14) is mechanical damage caused by static overload such as from improper handling (bearing dropped from height), improper mounting (hammering on bearing), peak loads from the machinery operation, etc. It can manifest itself as raceway indentation or nicks on rolling element spacings, damages to cages, seals and shields, etc. Indentations from particles (ISO 5.5.3) (fig. 15) occurs when solid particle contaminants or debris are overrolled in the bearing’s rolling contact area, thus causing indentations (deformations) in the raceways and rolling elements. The size, type and hardness of the particles influences the scope of the damage. Subsequent overrolling of the indentation can lead to surface initiated fatigue (ISO 5.1.3).

ISO phân loại biến dạng dẻo thành hai loại: biến dạng quá tải và vết lõm từ các hạt. Biến dạng quá tải (ISO 5.5.2) (hình 14) là hư hỏng cơ học do quá tải tĩnh như do xử lý không đúng cách (vòng bi bị rơi từ trên cao), lắp không đúng cách (dập búa vào vòng bi), tải trọng cực đại từ hoạt động của máy móc, v.v. Nó có thể biểu hiện dưới dạng vết lõm trên rãnh lăn hoặc vết khía trên khoảng cách của con lăn, hư hỏng vòng cách, vòng đệm và tấm chắn, v.v. Các vết lõm từ các hạt (ISO 5.5.3) (hình 15) ) xảy ra khi các chất bẩn hoặc mảnh vụn rắn bị lăn quá mức trong khu vực tiếp xúc lăn của ổ trục, do đó gây ra các vết lõm (biến dạng) trong mương và các con lăn. Kích thước, loại và độ cứng của các hạt ảnh hưởng đến phạm vi thiệt hại. Việc lăn đè vết lõm sau đó có thể dẫn đến hiện tượng mỏi trên bề mặt (ISO 5.1.3).

Cracking and fracture (ISO 5.6)

Nứt và gãy (ISO 5.6)

The final ISO category is cracking and fracture. It is classified into three categories: forced fracture, fatigue fracture and thermal cracking. Forced fracture (ISO 5.6.2) (fig. 16) results when stresses exceed the tensile strength of the material. Common causes of a forced fracture are too high a hoop stress from mounting a bearing on a shaft with excessive interference fit or driving a tapered bore bearing too far up its tapered shaft seating or mounting sleeve. Fatigue fracture (ISO 5.6.3) (fig. 17) occurs when the fatigue strength of a material is exceeded under cyclic bending. Repeated bending causes a crack that propagates through the ring or cage. This can occur in a bearing if it is subject to heavy applied loads and the supporting housing does not provide uniform stiffness, subjecting the outer ring to high cyclic stresses. Thermal cracking (ISO 5.6.4) (fig. 18) occurs when two surfaces slide against one another, generating frictional heat. If the sliding is substantial, local rehardening of the surfaces in combination with the development of high residual tensile stress causes cracks, which are generally at right angles to the direction of the sliding. Thermal cracking can occur if a stationary housing, for instance, comes into contact with the rotating bearing ring.

Loại ISO cuối cùng là nứt và gãy. Nó được phân thành ba loại: gãy cưỡng bức, gãy mỏi và nứt nhiệt. Gãy gãy cưỡng bức (ISO 5.6.2) (hình 16) xảy ra khi ứng suất vượt quá độ bền kéo của vật liệu. Các nguyên nhân phổ biến gây ra đứt gãy cưỡng bức là do ứng suất vòng quá cao do lắp ổ trục trên trục có khớp bị cản trở quá mức hoặc đẩy ổ trục côn quá xa lên trên chỗ tựa trục côn hoặc ống bọc của nó. Gãy do mỏi (ISO 5.6.3) (hình 17) xảy ra khi độ bền mỏi của vật liệu bị vượt quá khi uốn theo chu kỳ. Sự uốn cong lặp đi lặp lại gây ra vết nứt lan truyền qua vòng hoặc lồng. Điều này có thể xảy ra trong ổ trục nếu nó chịu tải trọng lớn và vỏ đỡ không cung cấp độ cứng đồng đều, khiến vòng ngoài phải chịu ứng suất chu kỳ cao. Nứt nhiệt (ISO 5.6.4) (hình 18) xảy ra khi hai bề mặt trượt vào nhau, tạo ra nhiệt ma sát. Nếu độ trượt lớn, việc gia cố lại bề mặt cục bộ kết hợp với sự phát triển của ứng suất kéo dư cao sẽ gây ra các vết nứt, thường vuông góc với hướng trượt. Ví dụ, nứt do nhiệt có thể xảy ra nếu vỏ cố định tiếp xúc với vòng ổ trục quay.

Keep in mind that the lubricant (oil or grease) from within the damaged bearing can also provide insight in the bearing investigation. A lubricant sample should be taken for comparison with the fresh sample. A lubricant analysis can be made to consider particle and moisture contamination content, changes in viscosity, change in grease consistency, etc.

Hãy nhớ rằng chất bôi trơn (dầu hoặc mỡ) từ bên trong ổ trục bị hỏng cũng có thể cung cấp cái nhìn sâu sắc trong quá trình điều tra ổ trục. Nên lấy mẫu chất bôi trơn để so sánh với mẫu mới. Phân tích chất bôi trơn có thể được thực hiện để xem xét hàm lượng ô nhiễm hạt và độ ẩm, sự thay đổi độ nhớt, thay đổi độ đặc của dầu mỡ, v.v.

Examination of the bearing seals or shield and other components such as the sleeve might also be informative.

Việc kiểm tra vòng đệm hoặc tấm chắn ổ trục và các bộ phận khác như ống bọc ngoài cũng có thể mang lại nhiều thông tin.

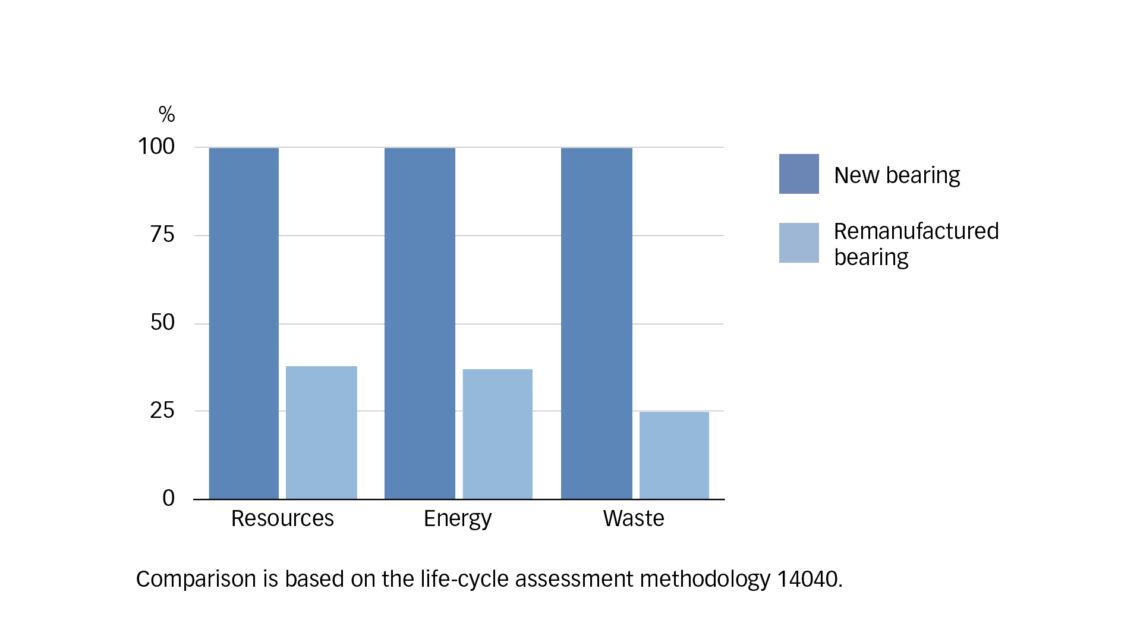

Predictive maintenance or condition-based maintenance techniques such as vibration analysis, thermography, oil analysis, etc., can be used to detect faults before severe bearing damage occurs and possible damage to the asset the bearing was operating in also occurs. This can allow for improved failure mode identification. Removing larger size bearings (bore > 200 mm) from operation before extensive damage occurs might allow them to be remanufactured. This can restore the bearing to a “like new” condition, reducing maintenance costs and environmental impact (fig. 19).

Có thể sử dụng các kỹ thuật bảo trì dự đoán hoặc bảo trì dựa trên tình trạng như phân tích rung động, đo nhiệt độ, phân tích dầu, v.v. để phát hiện lỗi trước khi xảy ra hư hỏng nghiêm trọng đối với ổ trục và cũng có thể xảy ra hư hỏng đối với tài sản mà ổ trục đang vận hành. Điều này có thể cho phép cải thiện việc xác định chế độ lỗi. Việc loại bỏ các vòng bi có kích thước lớn hơn (đường kính > 200 mm) khỏi hoạt động trước khi xảy ra hư hỏng nghiêm trọng có thể cho phép tái sản xuất chúng. Điều này có thể khôi phục ổ trục về tình trạng “như mới”, giảm chi phí bảo trì và tác động đến môi trường (hình 19).

Most common failure modes

Các chế độ lỗi phổ biến nhất

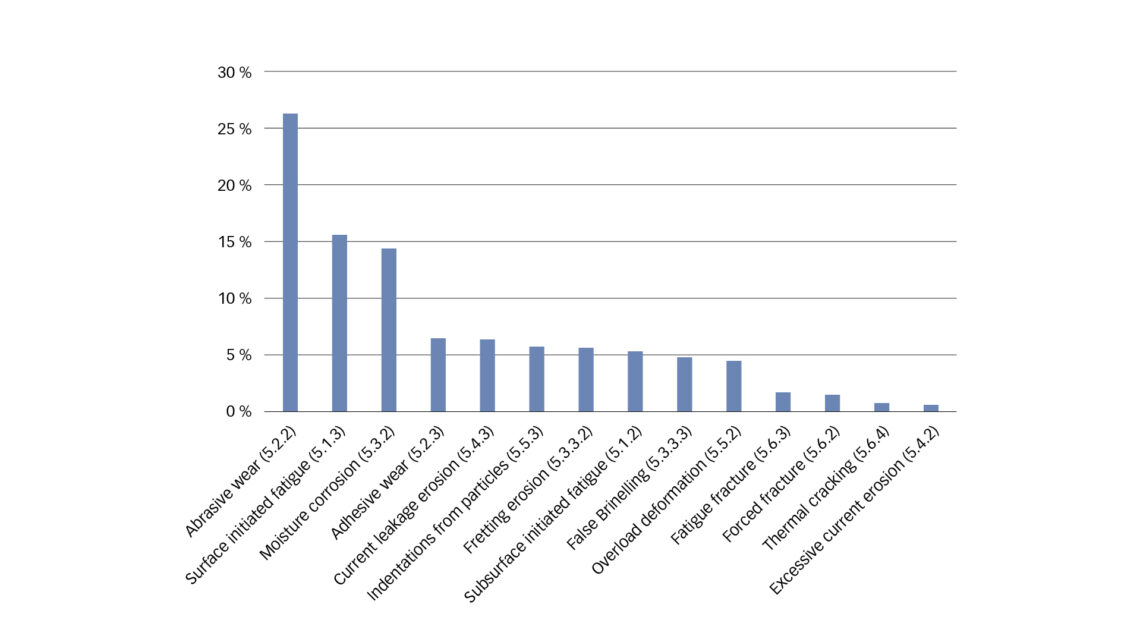

SKF’s data1 identifies the five most common ISO failure modes to be abrasive wear (26 %), surface initiated fatigue (16 %), moisture corrosion (14 %), adhesive wear (7 %) and current leakage erosion (7 %) (fig. 20). These failure modes represent approximately 70 % of all the failure modes identified in the bearing investigations, although fretting corrosion is seen in most bearings, even if minor in nature. The other ISO failure modes are observed but to a lesser extent.

Dữ liệu của SKF1 xác định năm dạng hư hỏng ISO phổ biến nhất là mài mòn (26%), mỏi bề mặt (16%), ăn mòn do ẩm (14%), mài mòn do dính (7%) và hiện tượng mài mòn do dòng điện. xói mòn rò rỉ (7%) (hình 20). Các dạng hư hỏng này chiếm khoảng 70% tổng số các dạng hư hỏng được xác định trong các nghiên cứu về ổ trục, mặc dù sự ăn mòn đáng lo ngại được thấy ở hầu hết các ổ trục, ngay cả khi về bản chất là nhỏ. Các chế độ lỗi ISO khác cũng được quan sát thấy nhưng ở mức độ thấp hơn.

SKF Bearing Analysis Reporting Tool (BART)

Công cụ Báo cáo Phân tích Vòng bi SKF (BART)

The SKF BART software is deployed to SKF engineers and is now available to SKF customers. The customer is provided basic training on bearing knowledge, bearing inspections techniques and the use of the SKF BART software. The customer works closely with an SKF application engineer or specialist to complete the inspection report. The BART Inspection report is approved by the SKF expert. The inspection can reveal whether the bearing should be replaced, can be reused, is a potential for remanufacturing or must be scrapped. It can also be used to document the inspection of a new bearing before it is placed in service. This can be helpful if a bearing has been in storage for a long time.

Phần mềm SKF BART được triển khai cho các kỹ sư của SKF và hiện có sẵn cho khách hàng của SKF. Khách hàng được đào tạo cơ bản về kiến thức ổ trục, kỹ thuật kiểm tra ổ trục và cách sử dụng phần mềm SKF BART. Khách hàng hợp tác chặt chẽ với kỹ sư hoặc chuyên gia ứng dụng của SKF để hoàn thành báo cáo kiểm tra. Báo cáo Kiểm tra BART được chuyên gia SKF phê duyệt. Việc kiểm tra có thể tiết lộ liệu ổ trục có nên được thay thế, có thể tái sử dụng hay không, có khả năng tái sản xuất hay phải loại bỏ. Nó cũng có thể được sử dụng để ghi lại quá trình kiểm tra ổ trục mới trước khi đưa vào sử dụng. Điều này có thể hữu ích nếu vòng bi đã được bảo quản trong thời gian dài.

If needed, a full bearing damage analysis can be made by an SKF application engineer to provide recommendations for reliability improvement. The SKF engineers can use artificial intelligence (AI) [Ref. 3] to augment their bearing damage analysis. The AI uses a computer vision system that can evaluate bearing damage using digital photographs. The system uses artificial intelligence in the form of a neural network image-recognition algorithm that has been trained using thousands of images of damaged bearings from SKF’s archives.

Nếu cần, kỹ sư ứng dụng của SKF có thể thực hiện phân tích hư hỏng đầy đủ của vòng bi để đưa ra các khuyến nghị nhằm cải thiện độ tin cậy. Các kỹ sư của SKF có thể sử dụng trí tuệ nhân tạo (AI) [Ref. 3] để tăng cường phân tích hư hỏng vòng bi của họ. AI sử dụng hệ thống thị giác máy tính có thể đánh giá hư hỏng vòng bi bằng ảnh kỹ thuật số. Hệ thống này sử dụng trí tuệ nhân tạo dưới dạng thuật toán nhận dạng hình ảnh mạng lưới thần kinh đã được đào tạo bằng cách sử dụng hàng nghìn hình ảnh về vòng bi bị hỏng từ kho lưu trữ của SKF.

Summary

Bản tóm tắt

In summary, the ISO 15243 is useful to classify the failure modes of rolling bearings that have operated in assets and can be helpful to identify the failure causes. By acquainting oneself with the common bearing failure modes and their causes, one can take corrective actions to avoid a repeat of the failures. This can greatly reduce the risk of unplanned and catastrophic failures and potentially improve the reliability and availability of the assets. Bearings that are removed from operation for maintenance reasons can be inspected for reuse or possibly for remanufacturing.

Tóm lại, ISO 15243 rất hữu ích để phân loại các dạng hư hỏng của vòng bi đã vận hành trong tài sản và có thể hữu ích trong việc xác định nguyên nhân hư hỏng. Bằng cách làm quen với các dạng hư hỏng vòng bi phổ biến và nguyên nhân của chúng, người ta có thể thực hiện các hành động khắc phục để tránh lặp lại lỗi. Điều này có thể làm giảm đáng kể rủi ro xảy ra các sự cố thảm khốc và ngoài kế hoạch, đồng thời có khả năng cải thiện độ tin cậy và tính sẵn có của tài sản. Vòng bi bị loại bỏ khỏi hoạt động vì lý do bảo trì có thể được kiểm tra để tái sử dụng hoặc có thể để tái sản xuất.

Bearing failure mode and cause data and other related data are being collected to gain better insights on bearing operations. The SKF BART software is used by SKF and is available to customers to make bearing inspection and damage analysis reports.

Dữ liệu về chế độ hư hỏng và nguyên nhân vòng bi cũng như các dữ liệu liên quan khác đang được thu thập để hiểu rõ hơn về hoạt động của vòng bi. Phần mềm SKF BART được SKF sử dụng và có sẵn cho khách hàng để lập báo cáo kiểm tra vòng bi và phân tích hư hỏng.

kế luận: Phân tích vòng bi hỏng theo tiêu chuẩn ISO15243

Trên là các nguyên nhân dẫn tới việc vòng bi bị hỏng, trong quá trình hoạt động của máy móc có rất nhiều nguyên nhân đẫn đến tình trang hoạt động của máy móc không được như mong muốn vì vậy khách hàng nên lựa chọn mua hàng ở nơi uy tín như các đại lý ủy quền của SKF, bảo dưỡng theo dõi thật tốt tình trạng máy móc.

Để mua sản phẩm SKF chính hãng, quý khách vui lòng liên hệ TST Việt Nam – Đại lý ủy quyền SKF tại VNTST Việt Nam có:– Một đội ngũ nhân viên bán hàng và hỗ trợ kỹ thuật giàu kinh nghiệm. Họ là những người đã hoạt động lâu năm trong lĩnh vực phân phối và dịch vụ kỹ thuật.

– Chúng tôi cam kết mang đến cho khách hàng những sản phẩm chính hãng và dịch vụ cũng như giá thành tốt nhất.

– Định hướng hoạt động của chúng tôi luôn luôn là “Hàng chính hãng – Dịch vụ tin cậy”, mong muốn sẽ là người bạn đồng hành thân thiết của Quý khách hàng.

Bên cạnh mỡ bôi trơn, TST Việt Nam còn cung cấp những sản phẩm khác: ổ đũa côn, vòng bi đũa 1 dãy, vòng bi đũa trụ, vòng bi đũa kim, vòng bi tỳ,… Tất cả đều chính hãng của SKF.

TST Việt Nam- Đại lý ủy quyền SKF tại VN

Hotline: 0988920565 – 024.6269.8688

Địa chỉ: Số 11, ngõ 68 Đường Trung Kính – Cầu Giấy – Hà Nội

Website: https://vongbicongnghiep.vn/